化肥行业全自动配肥生产线设备

近年来,随着我国工业生产自动化水平的不断提高和各行业的快速发展,生产过程中直接关系到生产效率和产品质量的配料过程受到了人们的重视。以化肥行业为例,了解自动化配料系统在化肥行业中的重要性。

配料工艺是化肥生产过程中一个非常重要的环节。它是根据独立配方的要求,对各种化肥原料进行准确称量的过程。配料过程一般包括两部分:一是大宗原料的准备,二是预混料用量少的原料的准备,预混料的配料精度直接影响到肥料产品的质量和生产成本的浪费。

目前,为了实现生产自动化,避免人工配料事故的发生,许多化肥生产企业基本放弃了手工制备大宗原料的操作模式。

近年来,随着化肥工业的快速发展,瑞川自控不断创新,吸收国内外先进的生产经验,开发了多种配料,计量和自动控制设备适用于固体材料,适用于大化肥工业颗粒、粉状物料自动配料系统。今天,小编主要向大家介绍两个模式的自动配料系统。

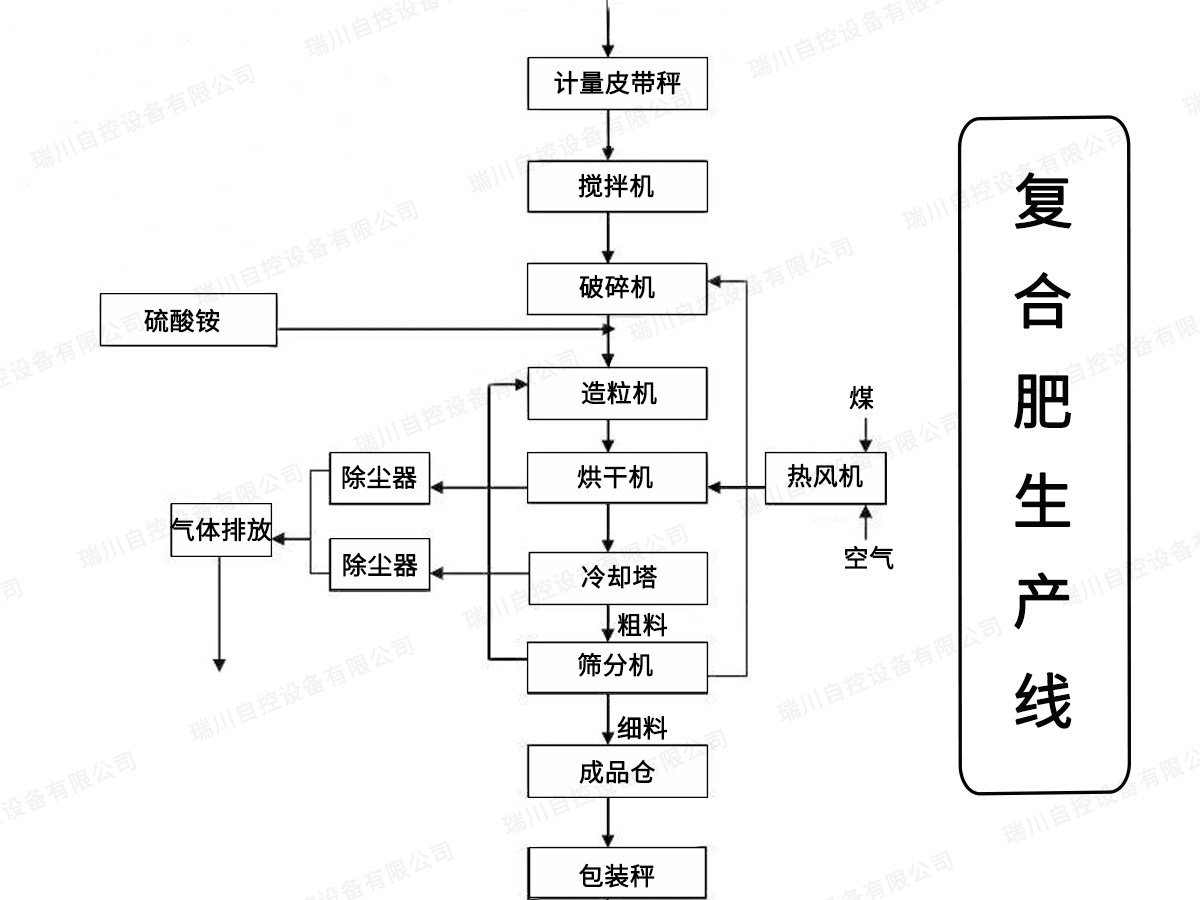

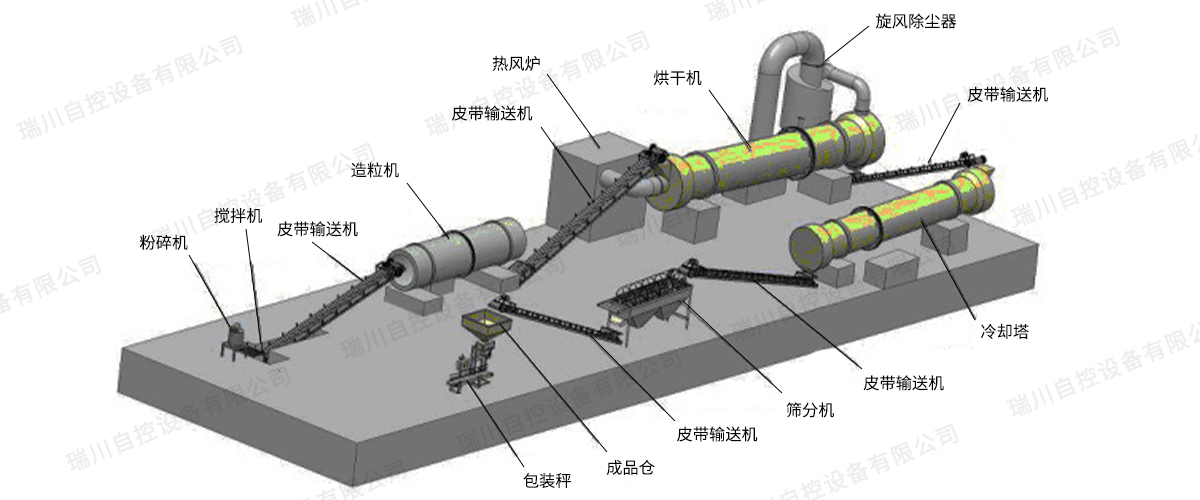

一、复合肥生产工艺流程

复合肥生产工艺流程即原料配料→搅拌混合→粉碎结块→造粒→颗粒烘干→颗粒冷却→颗粒筛分→成品定量包装。

1、原料的配料: 一般可选用尿素、硝铵、氯化铵、硫铵、磷铵(磷酸一铵、磷酸二铵、重钙、普钙)、氯化钾(硫酸钾)等原料按一定比例配备(主要根据当地市场需求和当地土壤检测结果决定)

2、混合搅拌:将配好的原料搅拌均匀提高肥料颗粒整体的均匀肥效含量,采用卧式搅拌机或盘式搅拌机进行混合搅拌;

3、结块粉碎:将混合搅拌均匀的原料大块结块等粉碎,便于后续造粒加工,主要采用粉碎机等;

4、物料造粒:将搅拌均匀、粉碎好后的物料通过皮带输送机送入造粒机进行造粒(可用转鼓造粒机,也可选用对辊挤压造粒机、圆盘造粒机等),这个步骤是复合肥生产工艺流程中必不可少、最重要的一个环节;

5、颗粒烘干:将造粒机造好的颗粒送入烘干机,将颗粒内含的水分烘干,增加颗粒强度,便于保存,一般用转筒烘干机;

6、颗粒冷却:烘干后的肥料颗粒温度过高,易结块,经过冷却后的,便于装袋保存,和运输,采用冷却机进行冷却

7、颗粒分级:将冷却过后的颗粒分级,不合格的颗粒经粉碎重新造粒,把合格的产品筛分出来,可用二级滚筒筛分机来进行筛分;

8、成品颗粒定量包装:成品颗粒通过皮带输送机送入料仓暂时储存,再连接电子定量包装秤、缝包机等自动定量包装封袋,放置通风处保存,实现全自动化。

复合肥生产工艺流程的八个环节之间主要通过皮带输送机进行输送连接,保证了整条复合肥生产线的全自动稳定运行。

二、有机肥生产工艺流程

有机肥加工生产工艺流程大概包含为:原料选配(鸡粪、秸秆、污泥、草炭等)→发酵办理→配料沉化→破碎筛分→造粒→冷却挑选→计量包装→成品入库。

有机肥生产的十个工艺流程及过程中用到的相应设备

1、预混:干粪或秸秆作为辅料与养殖场的粪污混合降低水分到50%-60%,采用双螺旋搅拌机;

2、发酵:快速发酵处理机或立式智能高温发酵罐有氧发酵处理,可以选用快速发酵处理机和智能高温发酵罐;

3、腐熟:进入阳光房曝气通气大叶轮翻抛机翻抛腐熟至低于40°,主要是大叶轮翻抛机、翻堆机;

4、沉化:配料机按比例添加物料,进入沉化车间;

5、破碎:有机肥原料或返料经立式或卧式粉碎机破碎处理,使用立式粉碎机;

6、筛分:滚筒式筛分机进行分离、分级;

7、造粒:通过圆盘造粒机不断旋转和喷雾,使物料均匀粘合在一起或通过新型挤压造粒机高速回转的机械搅拌力及空气动力使细粉状料连续实现混合;

8、烘干:利用热烟气和物料在烘干机筒体内以顺流或逆流形式进行热交换;

9、冷却:通过冷却机的吸力使回转筒体内部空气流动加快实现物料的快速冷却)

10、筛选包装:筛分机分级包装机后定量包装。

现场视频:

一、复合肥

二、有机肥